Le réglage précis des électrodes d’allumage constitue l’une des opérations les plus critiques dans la maintenance des chaudières fioul. Cette intervention technique, souvent négligée lors des entretiens de routine, peut être à l’origine de nombreux dysfonctionnements, notamment des mises en sécurité intempestives ou des défauts d’allumage. La position millimétrique de ces composants détermine directement la qualité de l’arc électrique et, par conséquent, l’efficacité de la combustion. Une électrode mal positionnée peut compromettre le fonctionnement de l’ensemble du système de chauffage, entraînant des pannes récurrentes et une surconsommation énergétique.

Fonctionnement de l’électrode d’allumage dans les brûleurs weishaupt et riello

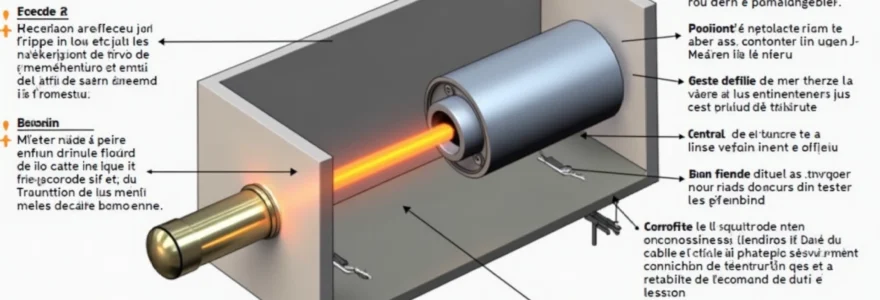

Les électrodes d’allumage jouent un rôle fondamental dans le processus de combustion des brûleurs modernes. Ces composants génèrent l’étincelle électrique nécessaire à l’inflammation du mélange air-combustible, déclenchant ainsi le cycle de combustion. Le système fonctionne selon un principe relativement simple : une haute tension est appliquée entre deux électrodes , créant un arc électrique capable d’enflammer les vapeurs de fioul pulvérisées.

Dans les installations contemporaines, la fiabilité de ce système dépend étroitement de la précision du positionnement des électrodes par rapport à la buse de pulvérisation. Les fabricants comme Weishaupt et Riello ont développé des systèmes d’allumage sophistiqués, intégrant des dispositifs de sécurité qui interrompent automatiquement le processus en cas de dysfonctionnement. Cette technologie garantit une sécurité optimale tout en maintenant des performances de combustion élevées.

Circuit électrique haute tension et transformateur d’allumage 10kv

Le transformateur d’allumage constitue le cœur du système électrique haute tension. Cet équipement convertit la tension d’alimentation standard de 230V en une tension de sortie pouvant atteindre 10 000 volts, nécessaire à la création de l’arc électrique. La conception de ces transformateurs répond à des normes strictes de sécurité et d’efficacité énergétique.

Le circuit haute tension comprend également des composants de protection contre les surtensions et les courts-circuits. La qualité de l’isolation électrique revêt une importance particulière dans ces systèmes, car toute défaillance peut entraîner des dysfonctionnements graves ou des risques pour la sécurité. Les câbles haute tension blindés assurent le transport de l’énergie électrique tout en minimisant les interférences électromagnétiques.

Position optimale de l’électrode par rapport à la buse de pulvérisation

La position de l’électrode par rapport à la buse de pulvérisation détermine directement l’efficacité de l’allumage. Les constructeurs spécifient des dimensions précises pour cette installation, généralement exprimées en millimètres. Une électrode trop proche de la buse risque de s’encrasser rapidement, tandis qu’une position trop éloignée peut compromettre la formation de l’arc électrique.

Les spécifications techniques indiquent généralement une saillie comprise entre 3 et 5 millimètres au-delà de la buse, selon le modèle de brûleur. Cette mesure doit être respectée scrupuleusement pour garantir un fonctionnement optimal. La moindre déviation peut provoquer des ratés d’allumage ou des mises en sécurité répétées du système.

Écartement entre électrodes pour arc électrique efficace

L’écartement entre les électrodes constitue un paramètre critique pour la formation d’un arc électrique stable et efficace. Cette distance, généralement comprise entre 2,5 et 4 millimètres selon les modèles, doit être mesurée avec précision à l’aide d’un calibre ou de cales d’épaisseur. Un écartement insuffisant peut provoquer un arc trop faible, tandis qu’un écartement excessif empêche totalement la formation de l’arc.

Les variations de température et les vibrations du brûleur peuvent modifier progressivement cet écartement, nécessitant des contrôles périodiques. Certains techniciens utilisent des gabarits spéciaux fournis par les constructeurs pour vérifier et ajuster cette dimension. La régularité de ces vérifications contribue significativement à la fiabilité du système d’allumage.

Isolation céramique et résistance aux hautes températures

L’isolation céramique des électrodes doit résister aux contraintes thermiques extrêmes générées par la combustion. Ces matériaux spéciaux, généralement à base d’alumine ou de zircone, conservent leurs propriétés isolantes même à des températures dépassant 1000°C. La qualité de cette isolation influence directement la durée de vie des électrodes et la fiabilité du système d’allumage.

Les fissures ou l’érosion de l’isolation céramique constituent des signes d’usure avancée nécessitant un remplacement immédiat. Ces défauts peuvent provoquer des fuites électriques, compromettant l’efficacité de l’allumage et présentant des risques de sécurité. Un examen visuel régulier permet de détecter ces détériorations avant qu’elles n’entraînent des pannes majeures.

Diagnostic des dysfonctionnements électrode sur chaudières viessmann vitorond et de dietrich

Le diagnostic des défaillances d’électrodes nécessite une approche méthodique combinant mesures électriques et examens visuels. Les chaudières Viessmann Vitorond et De Dietrich intègrent des systèmes de diagnostic avancés qui facilitent l’identification des dysfonctionnements. Ces équipements affichent généralement des codes d’erreur spécifiques permettant d’orienter le diagnostic vers les composants défaillants.

L’analyse des symptômes constitue la première étape du diagnostic. Des ratés d’allumage répétés, des mises en sécurité fréquentes ou des bruits anormaux peuvent indiquer un problème au niveau des électrodes. La consultation du journal d’événements de la chaudière fournit des informations précieuses sur la fréquence et les circonstances des dysfonctionnements.

Un diagnostic précis permet d’identifier rapidement l’origine des dysfonctionnements et d’éviter des remplacements inutiles de composants encore fonctionnels.

Mesure de la résistance électrique avec multimètre digital

La mesure de résistance électrique constitue un test fondamental pour évaluer l’état des électrodes. Un multimètre digital de qualité professionnelle permet de détecter les défauts d’isolation ou les ruptures de continuité. Cette mesure doit être effectuée chaudière arrêtée et refroidie, après avoir débranché l’alimentation électrique.

La résistance d’isolation entre l’électrode et la masse doit dépasser plusieurs mégohms pour garantir un fonctionnement correct. Une valeur inférieure indique généralement une détérioration de l’isolation céramique ou la présence d’humidité. Ces mesures doivent être comparées aux valeurs de référence spécifiées dans la documentation technique du fabricant.

Contrôle visuel de l’encrassement et des dépôts carbonés

L’examen visuel des électrodes révèle souvent des informations cruciales sur leur état de fonctionnement. Les dépôts carbonés, fréquents en cas de combustion incomplète, peuvent perturber la formation de l’arc électrique. Ces accumulations résultent généralement d’un mauvais réglage du brûleur ou d’une qualité de combustible dégradée.

La présence de traces de corrosion ou d’érosion sur les pointes des électrodes indique une usure avancée nécessitant un remplacement. Ces détériorations affectent la géométrie de l’arc électrique et peuvent compromettre la fiabilité de l’allumage. Un nettoyage minutieux à l’aide d’une brosse métallique fine permet d’éliminer les dépôts légers et de restaurer temporairement les performances.

Vérification de l’étanchéité du passage électrode

L’étanchéité du passage électrode à travers la chambre de combustion revêt une importance critique pour le bon fonctionnement du système. Les fuites d’air à ce niveau perturbent l’aérodynamique de la combustion et peuvent provoquer des extinctions intempestives. Cette vérification nécessite une attention particulière aux joints et aux systèmes de fixation.

Les signes de fuite incluent la présence de suie autour du passage électrode ou des variations anormales de la flamme. Une inspection minutieuse des joints toriques et des surfaces d’étanchéité permet de détecter les détériorations avant qu’elles n’affectent le fonctionnement. Le remplacement préventif de ces composants d’étanchéité contribue à maintenir les performances optimales.

Test de continuité du câble haute tension blindé

Le câble haute tension blindé constitue un élément sensible du circuit d’allumage, soumis aux contraintes thermiques et mécaniques. Un test de continuité permet de vérifier l’intégrité du conducteur central et de l’écran de blindage. Cette vérification doit être effectuée avec un ohmmètre approprié, capable de détecter les résistances élevées.

Les défauts de câblage se manifestent souvent par des dysfonctionnements intermittents, particulièrement difficiles à diagnostiquer. La flexion répétée du câble lors des opérations de maintenance peut provoquer des ruptures internes invisibles à l’examen visuel. Un remplacement préventif du câblage est recommandé lors des révisions majeures pour éviter ces pannes imprévisibles.

Procédure de réglage millimétrique de l’électrode d’allumage

Le réglage précis des électrodes d’allumage constitue une opération technique complexe nécessitant des outils spécialisés et une méthodologie rigoureuse. Cette intervention doit être réalisée par un technicien qualifié, maîtrisant les spécifications techniques du matériel et les normes de sécurité applicables. La précision millimétrique exigée pour cette opération influence directement la fiabilité et l’efficacité du système d’allumage.

Avant d’entreprendre toute intervention, il convient de rassembler l’outillage approprié : calibres, cales d’épaisseur, gabarits constructeur, et instruments de mesure. La documentation technique spécifique au modèle de brûleur doit être consultée pour connaître les dimensions exactes requises. Chaque type de brûleur présente des spécifications particulières qui ne peuvent être transposées d’un modèle à l’autre.

Démontage sécurisé du brûleur et accès à la tête de combustion

Le démontage du brûleur nécessite le respect strict des procédures de sécurité. L’alimentation électrique doit être coupée et verrouillée, et l’arrivée de combustible fermée hermétiquement. La vidange des circuits hydrauliques peut s’avérer nécessaire selon la configuration de l’installation. Ces précautions préalables garantissent la sécurité de l’intervenant et préviennent tout risque d’accident.

L’accès à la tête de combustion varie selon les modèles de chaudières. Certaines installations nécessitent le démontage complet du brûleur, tandis que d’autres permettent un accès direct aux électrodes. La mémorisation de l’ordre de démontage facilite considérablement les opérations de remontage et évite les erreurs de positionnement.

Ajustement de la saillie électrode selon gabarit constructeur

L’ajustement de la saillie électrode constitue l’étape la plus critique du réglage. Cette dimension, mesurée depuis l’extrémité de la buse jusqu’à la pointe de l’électrode, doit respecter scrupuleusement les spécifications du constructeur. Les gabarits fournis par les fabricants permettent un contrôle précis de cette cote, éliminant les erreurs de mesure.

La saillie optimale varie généralement entre 3 et 6 millimètres selon les modèles de brûleurs. Une saillie insuffisante expose l’électrode aux projections de combustible et accélère son encrassement. À l’inverse, une saillie excessive éloigne l’arc électrique du cône de pulvérisation, compromettant l’efficacité de l’allumage. La précision de cette mesure influence directement la durée de vie des électrodes et la fiabilité du système.

Alignement précis avec la buse danfoss ou delavan

L’alignement des électrodes avec la buse de pulvérisation revêt une importance capitale pour l’efficacité de l’allumage. Cette opération nécessite un positionnement angulaire précis, généralement spécifié par le constructeur. Les buses Danfoss et Delavan présentent des géométries de pulvérisation spécifiques qui déterminent l’orientation optimale des électrodes.

L’utilisation d’outils de centrage facilite cette opération délicate. Ces dispositifs permettent de maintenir l’alignement pendant le serrage des éléments de fixation. Les vibrations et les dilatations thermiques peuvent modifier progressivement cet alignement, justifiant des contrôles périodiques lors des maintenances préventives. Un désalignement même léger peut affecter significativement les performances d’allumage.

Contrôle de l’écartement avec cales d’épaisseur normalisées

La vérification de l’écartement entre électrodes s’effectue à l’aide de cales d’épaisseur normalisées. Ces instruments de précision permettent de mesurer des distances comprises entre 0,1 et 10 millimètres avec une exactitude remarquable. L’écartement optimal dépend de la tension du transformateur d’allumage et des caractéristiques du brûleur.

Les cales d’épaisseur doivent être insérées délicatement entre les électrodes pour éviter

tout endommagement des surfaces. La procédure de mesure doit être répétée plusieurs fois pour s’assurer de la constance de l’écartement sur toute la circonférence. Cette vérification minutieuse garantit une formation d’arc électrique homogène et stable.

Les variations d’écartement peuvent résulter de déformations thermiques ou de contraintes mécaniques exercées lors des opérations de maintenance. Un contrôle systématique après chaque intervention permet de détecter ces modifications et de procéder aux ajustements nécessaires. La régularité de ces mesures contribue directement à la longévité du système d’allumage et à la réduction des pannes imprévues.

Maintenance préventive et remplacement des électrodes bentone et oertli

La maintenance préventive des électrodes constitue un investissement rentable pour assurer la continuité de service des installations de chauffage. Les électrodes Bentone et Oertli, reconnues pour leur fiabilité, nécessitent néanmoins un suivi régulier pour maintenir leurs performances optimales. Cette approche préventive permet d’éviter les pannes impromptues et de planifier les interventions pendant les périodes de faible sollicitation.

Le programme de maintenance doit intégrer des inspections visuelles trimestrielles et des mesures électriques semestrielles. Ces contrôles permettent de détecter l’usure progressive des composants avant qu’elle n’affecte le fonctionnement. L’anticipation des remplacements réduit considérablement les coûts d’intervention et améliore la disponibilité de l’installation de chauffage.

Les signes précurseurs d’usure incluent la décoloration de l’isolation céramique, l’érosion des pointes électrodes et l’accumulation de dépôts carbonés. Ces symptômes évoluent progressivement, offrant une fenêtre d’opportunité pour planifier les interventions de remplacement. La tenue d’un carnet de maintenance détaillé facilite le suivi de l’évolution de ces paramètres.

Le remplacement des électrodes doit respecter scrupuleusement les spécifications du constructeur en matière de références et de caractéristiques techniques. L’utilisation de pièces de substitution non homologuées peut compromettre la sécurité et les performances de l’installation. Les électrodes Bentone et Oertli présentent des caractéristiques spécifiques qui ne peuvent être remplacées par des équivalents génériques sans risque de dysfonctionnement.

Une maintenance préventive bien orchestrée permet de réduire de 60% les interventions d’urgence et d’allonger la durée de vie des équipements de 30%.

L’optimisation des stocks de pièces de rechange constitue un enjeu important pour les gestionnaires d’installations. La rotation lente de ces composants nécessite une gestion rigoureuse pour éviter le vieillissement prématuré en stock. Les conditions de stockage, notamment l’humidité et la température, influencent directement la durée de conservation des électrodes céramiques.

Normes de sécurité et homologation ce pour électrodes haute tension

Les électrodes haute tension destinées aux chaudières fioul doivent respecter un ensemble de normes européennes strictes garantissant leur sécurité d’emploi. Le marquage CE atteste de la conformité de ces composants aux exigences essentielles de sécurité définies par les directives européennes. Cette certification implique des tests rigoureux en laboratoire accrédité et un contrôle qualité permanent de la production.

La norme EN 267 spécifie les exigences de sécurité pour les brûleurs automatiques à combustibles liquides, incluant les systèmes d’allumage électrique. Cette réglementation impose des critères précis concernant l’isolation électrique, la résistance aux hautes températures et la compatibilité électromagnétique. Le respect de ces normes conditionne l’assurance de l’installation et la responsabilité civile de l’installateur.

Les tests d’homologation comprennent des essais de tenue diélectrique, de résistance à la corrosion et de comportement thermique. Ces épreuves simulent les conditions extrêmes d’utilisation pour valider la fiabilité à long terme des composants. La traçabilité des matériaux et des processus de fabrication fait partie intégrante du système qualité exigé pour l’homologation CE.

Les installateurs et mainteneurs doivent vérifier systématiquement la présence du marquage CE sur les électrodes utilisées. Cette vérification s’étend aux accessoires comme les câbles haute tension et les transformateurs d’allumage. L’utilisation de composants non homologués expose à des sanctions réglementaires et invalide les garanties constructeur.

La documentation technique accompagnant les électrodes homologuées inclut les certificats de conformité, les notices d’installation et les recommandations de maintenance. Ces documents constituent une référence indispensable pour les interventions techniques et les contrôles réglementaires. La conservation de cette documentation pendant toute la durée de vie de l’installation facilite les interventions ultérieures et démontrent la conformité réglementaire.

Les évolutions réglementaires récentes renforcent les exigences environnementales et énergétiques applicables aux systèmes de chauffage. Ces modifications impactent progressivement les spécifications techniques des composants, notamment en matière d’efficacité énergétique et de réduction des émissions polluantes. Les professionnels doivent se tenir informés de ces évolutions pour adapter leurs pratiques et maintenir la conformité de leurs interventions.