La conception et la fabrication de rampes de chargement constituent un défi technique majeur pour les professionnels du transport et les particuliers souhaitant optimiser leurs opérations de manutention. Ces équipements indispensables permettent le chargement sécurisé d’engins lourds, de véhicules ou d’équipements sur des plateaux, remorques ou camions. Une rampe mal dimensionnée peut entraîner des accidents graves, des dommages matériels considérables et compromettre la sécurité des opérateurs. L’expertise technique requise pour leur réalisation implique une compréhension approfondie des contraintes mécaniques, des normes de sécurité et des techniques d’assemblage métallurgique. Cette approche méthodique garantit la création d’équipements durables, fiables et parfaitement adaptés aux besoins spécifiques de chaque utilisateur.

Calcul de la capacité de charge et dimensionnement structural

Détermination du poids maximal supporté selon la norme EN 1991-2

La norme européenne EN 1991-2 établit les principes fondamentaux pour déterminer les charges d’exploitation des structures de transport. Cette référence technique impose une méthodologie rigoureuse basée sur l’analyse des contraintes statiques et dynamiques. Pour une rampe destinée au chargement d’une mini-pelle de 2 tonnes, le calcul doit intégrer non seulement le poids de l’engin, mais également les forces d’impact générées lors des manœuvres. L’application de cette norme révèle qu’une rampe de 3 mètres supportant 2 tonnes doit être dimensionnée pour résister à une charge équivalente de 3,2 tonnes, incluant les coefficients de majoration dynamique.

Calcul des moments fléchissants et contraintes de cisaillement

L’analyse structurelle d’une rampe de chargement repose sur la théorie des poutres continues soumises à des charges réparties. Le moment fléchissant maximal M = qL²/8 où q représente la charge répartie et L la portée libre. Pour notre exemple de mini-pelle, avec une charge de 2000 kg répartie sur 3 mètres, le moment critique atteint 2,25 tonnes·mètres. Cette valeur détermine directement le choix des profilés structurels. Les contraintes de cisaillement, souvent négligées, peuvent représenter jusqu’à 30% des sollicitations totales, particulièrement aux points d’appui où les réactions sont maximales.

Dimensionnement des poutrelles IPE et tubes carrés RHS

Le dimensionnement optimal combine performance structurelle et économie de matériau. Les poutrelles IPE 160 offrent un excellent rapport inertie/poids pour des portées de 3 à 4 mètres, avec un module de résistance de 123 cm³. Cette configuration permet de supporter des charges de 3 tonnes avec un coefficient de sécurité de 2,5 . Les tubes rectangulaires RHS 100×50×4 mm constituent une alternative intéressante, particulièrement adaptés aux rampes modulaires. Leur section fermée offre une résistance supérieure à la torsion, essentielle lors du chargement d’engins à voie étroite générant des charges excentrées.

Coefficient de sécurité et facteur de charge dynamique

L’ingénierie des rampes de chargement impose des coefficients de sécurité stricts pour garantir la fiabilité opérationnelle. Le coefficient de sécurité minimal de 2,0 pour les charges statiques doit être porté à 2,5 pour les applications dynamiques. Le facteur de charge dynamique varie de 1,2 à 1,8 selon la vitesse de chargement et les caractéristiques de l’engin transporté.

Une rampe correctement dimensionnée doit supporter sans déformation permanente une charge égale à 150% de sa capacité nominale pendant 10 minutes consécutives

. Cette exigence garantit la durabilité de l’équipement et la sécurité des utilisateurs lors d’opérations exceptionnelles.

Sélection des matériaux et profilés métalliques

Acier galvanisé S235JR versus aluminium 6061-T6

Le choix entre l’acier galvanisé S235JR et l’aluminium 6061-T6 influence directement les performances et la durabilité de votre rampe. L’acier S235JR présente une limite d’élasticité de 235 MPa et une densité de 7,85 kg/dm³, offrant un excellent rapport résistance/coût. Sa galvanisation à chaud assure une protection anticorrosion de 50 ans minimum en environnement normal. L’aluminium 6061-T6, avec sa limite d’élasticité de 276 MPa et sa densité de 2,70 kg/dm³, permet de réduire le poids de la structure de 65%. Cette réduction de masse facilite considérablement la manipulation et le transport de la rampe , aspect crucial pour les applications mobiles.

Choix des cornières L et fers plats pour la structure

Les éléments de liaison et de renforcement jouent un rôle déterminant dans la rigidité globale de l’assemblage. Les cornières L 50×50×5 mm constituent la solution de référence pour les contreventements latéraux, offrant une résistance optimale au flambage. Leur moment d’inertie de 9,2 cm⁴ permet de maintenir la géométrie sous charge. Les fers plats 40×8 mm servent de raidisseurs transversaux, espacés de 400 mm pour limiter le voilement local des tôles de roulement. Cette configuration éprouvée garantit une répartition homogène des contraintes sur l’ensemble de la structure portante.

Tôles antidérapantes striées et caillebotis galvanisés

La surface de roulement conditionne directement la sécurité d’utilisation de la rampe. Les tôles striées de 4 mm d’épaisseur avec motif larmé standard offrent un coefficient d’adhérence de 0,6 en conditions sèches et 0,4 sur sol humide. Leur conception évite l’accumulation de débris et facilite l’évacuation des eaux pluviales. Les caillebotis galvanisés 30×3 mm constituent une alternative premium, particulièrement adaptée aux environnements agressifs. Leur structure ajourée réduit le poids de 40% tout en maintenant une capacité portante équivalente . Le pas de 30 mm empêche l’infiltration des pneumatiques étroits tout en optimisant l’écoulement des fluides.

Protection anticorrosion par galvanisation à chaud

La galvanisation à chaud représente la méthode de protection anticorrosion la plus efficace pour les rampes de chargement exposées aux intempéries. Ce processus crée une couche de zinc de 85 microns minimum, garantissant une résistance de 50 ans en atmosphère rurale et 25 ans en environnement industriel. La température de galvanisation de 450°C assure une diffusion parfaite du zinc dans l’acier, créant des alliages intermétalliques d’une dureté supérieure à l’acier de base. Cette protection intégrale élimine les risques de corrosion par effet de pile, phénomène fréquent sur les assemblages soudés non protégés.

Conception technique et plans détaillés

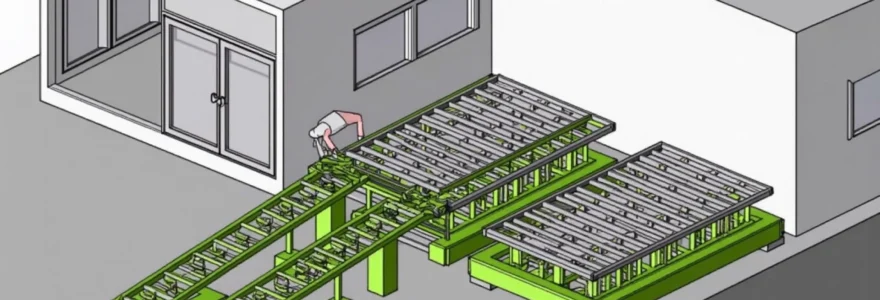

Élaboration des plans de fabrication sur AutoCAD ou SolidWorks

La modélisation 3D constitue une étape indispensable pour optimiser la conception et anticiper les difficultés de fabrication. AutoCAD Mechanical permet de créer des plans techniques précis avec cotation automatique et nomenclature intégrée. Les fonctions de calcul de masse et de centre de gravité facilitent l’équilibrage de la rampe. SolidWorks Simulation offre des capacités d’analyse par éléments finis, permettant de valider les calculs théoriques par simulation numérique. Cette approche révèle les concentrations de contraintes et guide l’optimisation du design . Les outils de tôlerie intégrés génèrent automatiquement les développés de pliage, accélérant considérablement la phase de découpe.

Calcul de l’angle d’inclinaison optimal selon la charge

L’angle d’inclinaison détermine l’utilisabilité et la sécurité de la rampe. Pour un chargement manuel, la pente maximale ne doit pas excéder 15% (8,5°) pour respecter les contraintes ergonomiques. Les engins automoteurs acceptent des pentes jusqu’à 20% (11,3°), limite imposée par l’adhérence des pneumatiques sur surface métallique. Une mini-pelle de 2 tonnes nécessite une rampe de 3 mètres minimum pour franchir une hauteur de 60 cm en respectant cette contrainte. L’équation trigonométrique sin(α) = h/L permet de calculer précisément ces paramètres selon les contraintes d’encombrement.

L’angle optimal de 10° offre le meilleur compromis entre facilité d’utilisation et encombrement réduit pour la majorité des applications de chargement d’engins de chantier

Système de fixation par goupilles de sécurité et chaînes

Les systèmes de fixation garantissent la stabilité de la rampe pendant les opérations de chargement. Les goupilles de sécurité de 16 mm en acier traité 42CrMo4 supportent des efforts de cisaillement de 8 tonnes. Leur conception à ressort facilite la manipulation tout en assurant un verrouillage positif. Les chaînes de sécurité de grade 80, d’une résistance de 3,2 tonnes, constituent un système redondant prévenant la chute accidentelle de la rampe. La longueur de 500 mm permet une articulation suffisante tout en limitant les débattements dangereux.

Intégration des bordures latérales et butées de positionnement

Les équipements de guidage et de sécurité complètent l’efficacité opérationnelle de la rampe. Les bordures latérales de 100 mm de hauteur, réalisées en cornières pliées, guident les pneumatiques et préviennent les sorties de piste. Leur ancrage par soudage discontinu préserve les déformations thermiques. Les butées de positionnement, usinées dans la masse, s’adaptent aux différents types de plateaux. Leur forme trapézoïdale épouse parfaitement les rebords de benne standard , assurant un positionnement reproductible et sécurisé. Le jeu fonctionnel de 5 mm compense les tolérances dimensionnelles tout en maintenant un contact ferme.

| Élément | Dimension | Matériau | Fonction |

|---|---|---|---|

| Longeron principal | IPE 160 | S235JR galvanisé | Structure portante |

| Traverse | Tube 40×40×3 | S235JR galvanisé | Répartition des charges |

| Tôle de roulement | 4 mm striée | S235JR galvanisé | Surface d’appui |

| Bordure latérale | Cornière 50×50×5 | S235JR galvanisé | Guidage sécurisé |

Techniques d’assemblage et méthodes de soudure

L’assemblage d’une rampe de chargement exige une maîtrise parfaite des techniques de soudage pour garantir la tenue mécanique des liaisons. Le procédé MAG (Metal Active Gas) avec fil fourré flux rutile de 1,2 mm constitue la référence pour l’assemblage des aciers de construction. Les paramètres optimaux pour l’acier S235JR sont : intensité 180-220 A, tension 22-26 V, vitesse de dévidage 8-12 m/min. La préparation des chanfreins à 45° avec talon de 2 mm assure une pénétration complète sur les épaisseurs supérieures à 8 mm. Cette technique élimine les risques de manque de fusion, défaut critique pour les structures sollicitées dynamiquement .

La séquence de soudage influence directement les déformations résiduelles de l’assemblage. La méthode par passes alternées limite les contraintes thermiques en équilibrant les apports de chaleur. Pour une rampe de 3 mètres, commencez par souder les traverses centrales puis progressez vers les extrémités par pas de 400 mm. L’utilisation de bridages temporaires maintient la géométrie pendant le refroidissement. Les cordons de soudure doivent présenter une gorge théorique de 3 mm minimum, correspondant à 70% de l’épaisseur de la pièce la plus mince. Le contrôle visuel selon la norme ISO 17637 valide la qualité des assemblages.

Le traitement thermique post-soudage améliore les caractéristiques mécaniques des liaisons. Un détensionnement à 550°C pendant 2 heures élimine les contraintes résiduelles et homogénéise la structure métallographique. Cette opération, bien que coûteuse, s’avère indispensable pour les rampes destinées à des utilisations intensives. L’alternative consiste en un martelage contrôlé des cordons à l’aide d’un marteau pneumatique équipé d’un embout sphérique de 6 mm. Cette technique mécanique induit des contraintes de compression qui compensent partiellement les effets néfastes de la soudure.

Installation et mise en conformité réglementaire

L’installation d’une rampe de chargement artisanale doit respecter scrupuleusement la réglementation française et européenne en vigueur. Le décret 2004-924 relatif à l’utilisation des équipements de travail impose une déclaration de conformité pour tout équipement de levage ou de manutention. Cette procédure administrative exige la production d’un dossier technique comprenant les calculs de résistance, les plans d’ensemble et les certificats matières.

L’obtention de cette déclaration nécessite souvent le recours à un bureau d’études spécialisé pour la validation des calculs et la rédaction des procédures d’utilisation. Le marquage CE devient obligatoire si la rampe dépasse une capacité de 1 tonne ou une hauteur de levage de 3 mètres. Cette certification européenne garantit la conformité aux directives machines 2006/42/CE et impose des contrôles périodiques par un organisme notifié.

La mise en service opérationnelle requiert la formation des utilisateurs aux procédures de sécurité spécifiques. Le carnet de maintenance doit documenter chaque utilisation avec indication des charges transportées et des conditions d’emploi. Un contrôle initial par ressuage des soudures principales valide l’intégrité structurelle avant la première utilisation. Cette vérification non destructive révèle les éventuels défauts de soudage invisibles à l’œil nu, particulièrement critiques sur les liaisons fortement sollicitées.

L’assurance responsabilité civile doit être informée de l’utilisation d’équipements de fabrication artisanale. Certains contrats excluent explicitement la couverture des dommages causés par des matériels non certifiés CE. La souscription d’une extension spécifique ou la modification des conditions générales permet de maintenir la protection assurantielle. Cette démarche administrative protège l’exploitant contre les recours en cas d’accident impliquant la rampe de chargement.

La traçabilité complète des matériaux utilisés, depuis les certificats d’origine jusqu’aux procès-verbaux de contrôle, constitue un élément déterminant pour l’acceptation par les organismes de certification

Maintenance préventive et contrôles périodiques

La longévité d’une rampe de chargement dépend directement de la qualité de sa maintenance préventive. L’inspection visuelle quotidienne avant utilisation doit vérifier l’état des soudures, l’absence de déformation et le bon fonctionnement des systèmes de fixation. Les points de contrôle critiques incluent les liaisons longeron-traverse, les fixations de bordures latérales et l’usure de la surface de roulement. Un carnet de bord détaillé documente ces vérifications et facilite le suivi de l’évolution de l’équipement. Cette traçabilité s’avère indispensable lors des contrôles réglementaires annuels.

Le graissage des articulations mobiles prolonge considérablement la durée de vie des mécanismes. Les goupilles de sécurité nécessitent un graissage au lithium haute température tous les 50 cycles d’utilisation. Cette maintenance préventive évite le grippage et garantit un déverrouillage sécurisé même après exposition aux intempéries. Les chaînes de sécurité doivent être inspectées mensuellement pour détecter l’usure des maillons et la corrosion des points d’ancrage. Le remplacement préventif s’impose dès l’apparition d’une réduction de section de 10% sur un maillon.

La vérification dimensionnelle annuelle contrôle l’évolution géométrique de la structure sous l’effet des charges répétées. Un fléchissement permanent supérieur à L/300 (soit 10 mm pour une rampe de 3 mètres) indique une fatigue avancée des matériaux. Cette mesure s’effectue à l’aide d’un niveau laser permettant une précision de ±1 mm sur la flèche maximale. Les déformations latérales, souvent négligées, révèlent les défaillances des contreventements et nécessitent une intervention immédiate pour éviter l’instabilité de l’ensemble.

Le contrôle non destructif des soudures principales s’effectue tous les deux ans par ressuage ou magnétoscopie selon l’accessibilité des cordons. Cette vérification révèle les microfissures de fatigue avant qu’elles n’atteignent une taille critique. Les zones les plus sollicitées, situées aux jonctions longeron-traverse et aux points d’ancrage, concentrent 80% des défaillances observées. L’intervention précoce par meulage et re-soudage des zones défectueuses coûte 10 fois moins cher qu’un remplacement complet de la structure. Cette approche préventive optimise le retour sur investissement de l’équipement artisanal.

| Fréquence | Opération | Critère d’acceptation | Action corrective |

|---|---|---|---|

| Quotidienne | Inspection visuelle | Absence de déformation visible | Arrêt immédiat si anomalie |

| Mensuelle | Contrôle des fixations | Serrage conforme au couple | Resserrage selon spécifications |

| Annuelle | Vérification dimensionnelle | Flèche < L/300 | Analyse structurelle approfondie |

| Biannuelle | Contrôle non destructif | Absence de fissuration | Réparation par re-soudage |

La documentation technique complète facilite la maintenance et valorise l’équipement lors d’une revente éventuelle. Le dossier doit comprendre les plans de fabrication originaux, les certificats matières, les rapports de contrôle et l’historique des interventions. Cette traçabilité rassure les acquéreurs potentiels sur la qualité de la réalisation et justifie un prix de cession supérieur. L’archivage numérique sécurisé préserve ces documents essentiels contre les risques de perte ou de dégradation.

L’évolution réglementaire impose une veille technique permanente pour maintenir la conformité de l’équipement. Les modifications des normes de sécurité peuvent nécessiter des adaptations structurelles ou procédurales. Avez-vous envisagé les implications de la future directive européenne sur la traçabilité numérique des équipements de manutention ? Cette réglementation, prévue pour 2026, imposera l’intégration de capteurs IoT pour le monitoring en temps réel des contraintes mécaniques. L’anticipation de ces évolutions guide les choix de conception actuels vers des solutions évolutives et pérennes.