La fabrication d’un plateau tournant motorisé représente un projet d’ingénierie fascinant qui combine mécanique de précision, électronique et programmation. Que ce soit pour des applications photographiques professionnelles, des présentations commerciales ou des projets industriels, un plateau rotatif automatisé offre des possibilités infinies. Cette réalisation nécessite une approche méthodique intégrant calculs de couple, usinage précis et programmation avancée. L’engouement pour ces systèmes s’explique par leur polyvalence et leur capacité à automatiser des tâches répétitives tout en garantissant une précision millimétrique. Les secteurs de la photographie 360°, de l’inspection qualité et de la présentation produit adoptent massivement ces solutions techniques.

Conception et dimensionnement du système d’entraînement motorisé

La conception d’un plateau tournant motorisé débute par une analyse rigoureuse des contraintes mécaniques et des performances attendues. Cette étape fondamentale détermine la réussite de l’ensemble du projet et conditionne les choix technologiques ultérieurs.

Calcul du couple moteur nécessaire selon le poids du plateau

Le dimensionnement du moteur constitue le cœur du système d’entraînement. Pour déterminer le couple nécessaire, plusieurs paramètres entrent en jeu : la masse du plateau, son rayon, la charge utile maximale et l’accélération souhaitée. La formule de base C = J × α permet de calculer le couple moteur, où J représente le moment d’inertie et α l’accélération angulaire. Pour un plateau circulaire de masse m et de rayon r, le moment d’inertie vaut J = ½mr². Il faut également intégrer les pertes par frottement, typiquement estimées à 10-15% du couple théorique.

Les fabricants recommandent généralement un coefficient de sécurité de 2 à 3 pour anticiper les variations de charge et les conditions d’utilisation extrêmes. Par exemple, un plateau de 5 kg avec un rayon de 200 mm nécessitera un moteur capable de fournir environ 0,5 Nm en tenant compte de ces facteurs. Cette approche méthodique garantit des performances optimales et une durée de vie prolongée du système.

Sélection entre moteur pas-à-pas NEMA 17 et servomoteur brushless

Le choix du type de moteur influence directement les performances et la complexité du système. Les moteurs pas-à-pas NEMA 17 offrent une excellente précision de positionnement sans nécessiter de capteur de position externe. Leur couple de maintien naturel et leur contrôle simplifié séduisent les concepteurs de systèmes automatisés. Cependant, leur efficacité énergétique reste limitée, particulièrement à haute vitesse.

Les servomoteurs brushless, quant à eux, délivrent des performances supérieures en termes de vitesse et d’efficacité énergétique. Ils nécessitent néanmoins un système de contrôle plus sophistiqué incluant un encodeur de position et un variateur électronique complexe. Le coût global du système brushless dépasse généralement celui d’une solution pas-à-pas de 30 à 50%.

Dimensionnement de la réduction par engrenages droits ou vis sans fin

La réduction mécanique adapte la vitesse et le couple du moteur aux besoins de l’application. Les engrenages droits offrent un excellent rendement (95-98%) et une précision remarquable, mais génèrent plus de bruit que les autres solutions. Leur fabrication nécessite un usinage précis pour maintenir les tolérances d’entraxe et assurer un fonctionnement silencieux.

La vis sans fin constitue une alternative compacte particulièrement adaptée aux applications nécessitant des rapports de réduction élevés. Son avantage principal réside dans l’irréversibilité du mouvement, empêchant la rotation du plateau en l’absence d’alimentation moteur. Cette caractéristique s’avère précieuse pour les applications de positionnement précis.

Intégration d’un encodeur rotatif optique pour le contrôle de position

L’encodeur optique transforme la position angulaire en signal électrique exploitable par le système de contrôle. Les encodeurs incrémentaux, plus économiques, fournissent des impulsions proportionnelles au déplacement angulaire. Leur résolution typique varie de 360 à 10 000 points par tour selon l’application. Les modèles absolus, plus coûteux, délivrent une position unique pour chaque angle, éliminant les risques de perte de référence lors de coupures d’alimentation.

L’installation de l’encodeur requiert une attention particulière à l’alignement et à la protection contre les vibrations. Un mauvais alignement peut générer des erreurs de position et réduire la durée de vie du capteur. La température de fonctionnement et l’environnement industriel conditionnent également le choix du modèle.

Usinage et fabrication du plateau rotatif sur tour conventionnel

La fabrication du plateau constitue l’étape la plus technique du projet, nécessitant des compétences d’usinage avancées et une parfaite maîtrise des tolérances dimensionnelles. Cette phase détermine la qualité finale du système rotatif.

Choix des matériaux : aluminium 6061-T6 versus acier inoxydable 316L

Le choix du matériau influence directement les performances, le coût et la durabilité du plateau. L’ aluminium 6061-T6 présente un excellent rapport résistance/poids avec une densité de 2,7 g/cm³ contre 8 g/cm³ pour l’acier. Cette caractéristique réduit significativement l’inertie du système et les contraintes sur le moteur d’entraînement. Sa résistance mécanique de 310 MPa et sa facilité d’usinage en font un choix privilégié pour les applications standard.

L’acier inoxydable 316L offre une résistance supérieure à la corrosion et aux environnements chimiquement agressifs. Sa résistance mécanique atteint 520 MPa, permettant des designs plus compacts pour les applications haute performance. Cependant, son coût représente 2 à 3 fois celui de l’aluminium, et son usinage nécessite des outils spécialisés et des vitesses de coupe adaptées.

Techniques de tournage pour l’alésage central et les portées de roulement

L’usinage du plateau commence par le dressage des faces pour obtenir une planéité inférieure à 0,01 mm. Cette étape critique conditionne la concentricité finale du système. L’alésage central, réalisé avec un foret puis un alésoir, doit respecter une tolérance H7 pour assurer un ajustement précis avec l’arbre. La vitesse de coupe pour l’aluminium varie entre 200 et 400 m/min selon l’outil utilisé.

Les portées de roulement nécessitent une attention particulière car elles supportent les efforts radiaux et axiaux. Leur usinage s’effectue en plusieurs passes avec des outils carbure pour obtenir un état de surface Ra inférieur à 0,8 μm. Le respect de la cylindricité et de la coaxialité garantit une rotation sans vibration et une durée de vie optimale des roulements.

Équilibrage dynamique du plateau par perçages correcteurs

L’équilibrage élimine les vibrations parasites causées par la répartition non uniforme de la masse. Cette opération s’effectue sur machine d’équilibrage capable de détecter les déséquilibres de l’ordre du gramme-millimètre. Les corrections s’réalisent par perçages de diamètres et profondeurs calculés selon la position et l’amplitude du déséquilibre.

Pour un plateau de 300 mm de diamètre, un déséquilibre résiduel inférieur à 0,1 g·mm constitue un objectif réaliste. Cette précision garantit un fonctionnement silencieux même à haute vitesse et préserve les roulements des contraintes dynamiques excessives. L’opération d’équilibrage peut nécessiter plusieurs itérations pour atteindre la qualité souhaitée.

Finition de surface par anodisation ou traitement de passivation

La finition protège le plateau contre la corrosion et améliore son aspect esthétique. L’anodisation de l’aluminium crée une couche d’oxyde protectrice de 5 à 25 μm d’épaisseur selon le type de traitement. Cette technique permet également la coloration et améliore la résistance à l’usure superficielle.

Le traitement de passivation de l’acier inoxydable élimine les contaminations ferreuses et optimise la résistance à la corrosion. Ce processus chimique ne modifie pas les dimensions de la pièce, préservant ainsi les tolérances d’usinage. La durée du traitement varie de 20 minutes à plusieurs heures selon l’épaisseur de la couche passive souhaitée.

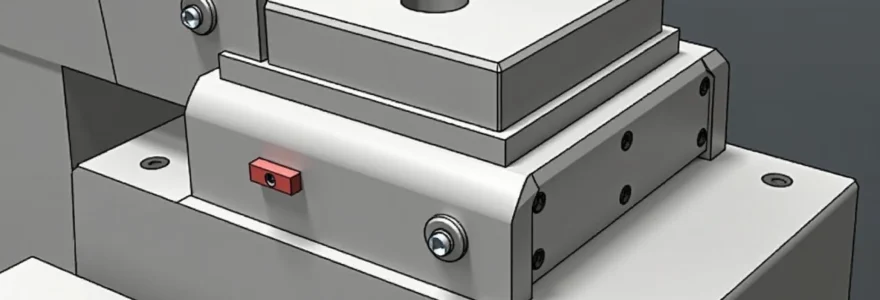

Assemblage du système de roulement et de guidage axial

L’assemblage des roulements constitue une étape critique qui conditionne la précision de rotation et la durée de vie du mécanisme. Cette phase nécessite des outils spécialisés et une méthode rigoureuse pour éviter l’endommagement des composants de précision.

Installation de roulements à billes à contact oblique SKF ou NSK

Les roulements à contact oblique supportent simultanément les efforts radiaux et axiaux, caractéristique essentielle pour un plateau tournant. Les fabricants SKF et NSK proposent des roulements de précision classe P5 ou P4 selon les exigences de l’application. L’angle de contact de 25° à 40° optimise la répartition des charges et minimise les déformations sous contrainte.

L’installation s’effectue à l’aide d’un tube d’emmanchement pour éviter les contraintes sur les billes et les bagues. La température d’emmanchement, généralement comprise entre 80°C et 120°C, facilite le montage tout en préservant les traitements thermiques des composants. Un contrôle dimensionnel post-assemblage vérifie l’absence de déformation.

Réglage de la précharge axiale par écrous de serrage calibrés

La précharge axiale élimine le jeu interne des roulements et améliore la rigidité du système. Cette opération délicate nécessite des écrous de serrage calibrés et un dynamomètre de précision. Une précharge excessive réduit la durée de vie des roulements, tandis qu’une précharge insuffisante génère du jeu et des vibrations.

La valeur optimale de précharge varie selon l’application : 5 à 10% de la charge dynamique de base pour les applications standard, jusqu’à 25% pour les systèmes haute précision. Le serrage s’effectue par paliers successifs avec contrôle du couple et de la température pour éviter l’échauffement excessif des roulements.

Montage de joints d’étanchéité labyrinthes contre les contaminants

Les joints labyrinthes protègent les roulements contre la poussière, l’humidité et les projections sans contact physique avec les pièces en mouvement. Cette conception élimine l’usure et les frottements parasites tout en préservant les performances du système. Les joints comportent plusieurs chicanes qui créent un parcours tortueux pour les contaminants.

L’efficacité d’étanchéité dépend de la précision d’usinage des gorges et du jeu radial entre parties fixes et mobiles. Un jeu de 0,1 à 0,3 mm garantit une protection optimale sans générer de frottement. Pour les environnements très pollués, l’association de joints labyrinthes et de joints à lèvres offre une protection renforcée.

Lubrification par graisse haute performance pour applications continues

La lubrification conditionne directement la durée de vie et les performances des roulements. Les graisses haute performance à base de lithium complexe ou de polyurée supportent des températures de -40°C à +150°C et des vitesses élevées. Leur consistance NLGI 2 convient à la plupart des applications de plateaux tournants.

La quantité de graisse représente 30 à 50% du volume libre du roulement pour éviter l’échauffement par brassage excessif. Un sur-graissage peut générer des surpressions et endommager les joints d’étanchéité. Les applications continues nécessitent un regraissage périodique selon les préconisations du fabricant de roulements.

Programmation arduino et contrôle de vitesse variable

La programmation du système de contrôle transforme un assemblage mécanique en plateau intelligent capable d’exécuter des mouvements complexes avec précision. L’Arduino, grâce à sa simplicité d’utilisation et sa communauté active, constitue un choix judicieux pour ce type d’application.

Le développement logiciel débute par la définition des fonctions de base : rotation continue, positionnement angulaire, contrôle de vitesse et interface utilisateur. La bibliothèque Stepper.h simplifie le pilotage des moteurs pas-à-pas en gérant automatiquement les séquences d’impulsions. Pour les applications avancées, la génération manuelle des impulsions offre un contrôle plus fin de l’accélération et de la décélération.

L’implémentation d’un contrôle de vitesse variable nécessite la modulation de la fréquence des impulsions envoyées au driver moteur. La fonction delayMicroseconds() permet d’ajuster précisément les temporisations, mais limite la vitesse maximale. L’utilisation des timers matériels de l’Arduino élimine cette limitation et autorise des vitesses supérieures à 2000 pas/seconde. La courbe d’accélération trapézoïdale lisse les changements de vitesse et réduit les vibrations mécaniques.

L’interface utilisateur peut intégrer un écran LCD et un encodeur rotatif pour la saisie des paramètres. Cette configuration offre une utilisation autonome sans nécessiter de connexion à un ordinateur. La sauvegarde des paramètres en EEPROM préserve les réglages entre les utilisations. Pour les applications professionnelles, une interface série ou Ethernet permet le pilotage à distance et l’intégration dans des systèmes automatisés complexes.

L’optimisation du code Arduino peut améliorer les performances de 30 à 50%, particulièrement

pour les calculs intensifs comme la génération de courbes d’accélération complexes. L’utilisation de variables entières au lieu de nombres à virgule flottante accélère significativement les calculs mathématiques sur les microcontrôleurs 8-bits.

La gestion des erreurs constitue un aspect souvent négligé mais crucial du développement. L’implémentation de watchdog timers détecte les blocages logiciels et redémarre automatiquement le système en cas de dysfonctionnement. La surveillance de la température du driver moteur via des capteurs thermiques prévient les surchauffes destructrices. Ces mesures préventives garantissent la fiabilité opérationnelle, particulièrement dans les applications industrielles continues.

L’intégration de protocoles de communication industriels comme Modbus ou EtherCAT ouvre de nouvelles perspectives d’automatisation. Ces standards permettent l’intégration du plateau dans des systèmes de supervision SCADA et facilitent la maintenance prédictive. La télémétrie temps réel des paramètres de fonctionnement optimise les performances et prévient les pannes inattendues.

Tests de performance et validation des spécifications techniques

La phase de tests constitue l’étape finale avant la mise en service du plateau tournant. Cette validation méthodique garantit le respect des spécifications et révèle d’éventuels défauts de conception. L’approche structurée de ces essais détermine la fiabilité à long terme du système.

Les tests de précision angulaire s’effectuent à l’aide d’un comparateur optique ou d’un théodolite électronique. La mesure de la répétabilité de positionnement sur 1000 cycles révèle la stabilité du système de contrôle. Une précision de ±0,01° constitue un objectif réaliste pour un plateau de qualité professionnelle. Ces mesures s’effectuent à différentes vitesses et charges pour valider les performances dans toutes les conditions d’utilisation.

L’analyse vibratoire au moyen d’accéléromètres piézoélectriques quantifie les oscillations parasites. Les fréquences de résonance du plateau doivent être suffisamment éloignées des fréquences d’excitation pour éviter l’amplification des vibrations. Un niveau vibratoire inférieur à 0,1 g RMS garantit un fonctionnement silencieux et préserve la précision des applications photographiques haute résolution.

Les tests de charge dynamique simulent les conditions d’utilisation réelles avec des masses d’inertie variables. L’observation du comportement thermique du moteur et du driver pendant ces essais prolongés révèle d’éventuels problèmes de dissipation thermique. La température de fonctionnement ne doit pas excéder 70°C pour préserver la durée de vie des composants électroniques.

La validation de l’endurance s’effectue par des cycles répétés de fonctionnement sur plusieurs milliers d’heures. Cette approche statistique permet d’estimer le MTBF (Mean Time Between Failures) et d’optimiser la maintenance préventive. L’analyse des modes de défaillance guide les améliorations futures du design et l’optimisation des pièces d’usure.

Optimisation énergétique et réduction des vibrations parasites

L’efficacité énergétique représente un enjeu majeur dans la conception moderne des systèmes automatisés. L’optimisation de la consommation réduit les coûts d’exploitation et minimise l’impact environnemental du système. Cette approche nécessite une analyse globale des pertes énergétiques et l’identification des sources d’amélioration.

L’implémentation d’algorithmes de contrôle adaptatif ajuste automatiquement les paramètres moteur selon la charge et la vitesse. Cette régulation intelligente peut réduire la consommation de 15 à 30% par rapport à un contrôle à paramètres fixes. La modulation de largeur d’impulsion (PWM) du courant moteur élimine les pertes par surchauffe et optimise le couple disponible.

Le mode veille automatique arrête l’alimentation moteur lors des pauses prolongées, préservant ainsi l’énergie sans compromettre la position angulaire. Les moteurs pas-à-pas maintiennent naturellement leur position sans courant de maintien, contrairement aux servomoteurs qui nécessitent une alimentation permanente. Cette caractéristique représente un avantage significatif pour les applications intermittentes.

La réduction des vibrations passe par l’amortissement des fréquences de résonance structurelles. L’ajout de dampers viscoélastiques entre le plateau et le bâti absorbe les oscillations mécaniques sans affecter la rigidité statique. Ces composants se dimensionnent selon l’analyse modale du système pour cibler les fréquences problématiques.

L’équilibrage actif par masses mobiles représente une solution avancée pour les plateaux haute performance. Ce système détecte automatiquement les déséquilibres et les compense en temps réel par déplacement de masses correctrices. Cette technologie, issue de l’aéronautique, trouve des applications dans les systèmes de précision extrême où les vibrations doivent être inférieures à 0,01 g.

L’isolation vibratoire du plateau vis-à-vis de son environnement protège les équipements sensibles des perturbations externes. Les supports pneumatiques ou les systèmes actifs annulent les vibrations du sol et les oscillations thermiques du bâtiment. Cette approche s’avère indispensable dans les laboratoires de métrologie et les installations de mesure haute précision.

L’optimisation acoustique complète l’approche vibratoire en réduisant les nuisances sonores. L’encoffrement du système avec des matériaux absorbants limite la propagation du bruit vers l’environnement de travail. Les fréquences de découpage du driver moteur, généralement comprises entre 20 et 40 kHz, peuvent générer des sifflements audibles nécessitant un filtrage approprié.

La maintenance prédictive basée sur l’analyse spectrale des signaux de vibration anticipe les défaillances avant leur manifestation. Cette approche proactive réduit les coûts de maintenance et améliore la disponibilité du système. L’intelligence artificielle appliquée au traitement des données vibratoires ouvre de nouvelles perspectives pour l’optimisation continue des performances.