Le raccordement d’un câble électrique de 6 mm² représente une étape cruciale dans les installations électriques domestiques et tertiaires. Cette section de conducteur, largement utilisée pour alimenter des circuits spécialisés comme les plaques de cuisson, les bornes de recharge pour véhicules électriques ou encore certains équipements de chauffage, nécessite une approche technique rigoureuse. La manipulation de ces câbles de forte section exige non seulement une connaissance approfondie des normes en vigueur, mais également la maîtrise de techniques de raccordement spécifiques qui garantissent la sécurité et la pérennité de l’installation. Les professionnels de l’électricité doivent donc intégrer ces bonnes pratiques pour éviter les échauffements, les arcs électriques et autres dysfonctionnements potentiellement dangereux.

Caractéristiques techniques du câble électrique 6 mm² et compatibilités normatives

La compréhension des spécifications techniques d’un câble 6 mm² constitue le fondement de tout raccordement réussi. Cette section de conducteur présente des caractéristiques particulières qui influencent directement les modalités de mise en œuvre et les équipements de protection associés. L’analyse de ces paramètres techniques permet d’optimiser les performances de l’installation tout en respectant scrupuleusement les exigences réglementaires.

Section conductrice cuivre et capacité d’intensité selon NF C 15-100

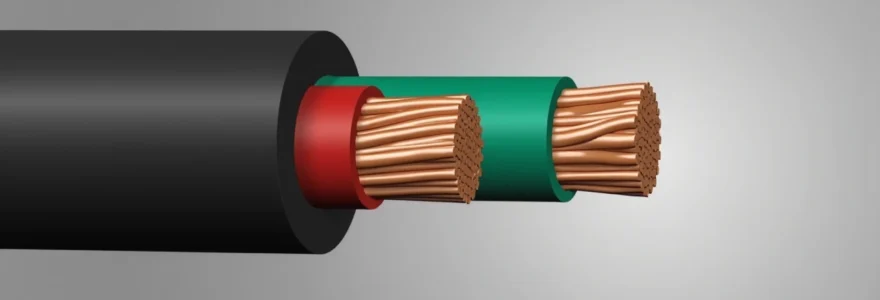

Le câble 6 mm² en cuivre peut supporter une intensité maximale de 32 ampères dans des conditions normales d’installation, conformément aux prescriptions de la norme NF C 15-100. Cette capacité de transit varie néanmoins selon plusieurs facteurs environnementaux et de mise en œuvre. La température ambiante, le mode de pose et le nombre de circuits adjacents influencent significativement cette valeur nominale.

La conductivité du cuivre , estimée à 58 MS/m à 20°C, garantit une transmission optimale du courant électrique avec des pertes minimales. Cette propriété intrinsèque du matériau conducteur justifie son utilisation privilégiée dans les installations électriques de qualité. Les fabricants proposent généralement des conducteurs en cuivre électrolytique pur à 99,9%, offrant une résistance linéique de 2,91 mΩ/m pour une section de 6 mm².

Types d’isolants PVC, XLPE et EPR pour applications domestiques

L’enveloppe isolante du câble 6 mm² peut être constituée de différents matériaux, chacun présentant des avantages spécifiques selon l’application visée. Le PVC (polychlorure de vinyle) reste l’isolant le plus couramment utilisé pour les installations domestiques standard. Sa facilité de mise en œuvre et son coût modéré en font un choix privilégié pour de nombreux projets résidentiels.

Le XLPE (polyéthylène réticulé) offre des performances supérieures en termes de résistance thermique et chimique. Cet isolant supporte des températures de service plus élevées, typiquement jusqu’à 90°C en régime permanent, contre 70°C pour le PVC. L’EPR (éthylène-propylène-diène), quant à lui, présente une excellente flexibilité même à basses températures, caractéristique appréciable pour les installations en milieux contraignants.

Compatibilité avec disjoncteurs 32A et différentiels 30ma

L’association d’un câble 6 mm² avec un disjoncteur de 32A constitue l’appariement standard recommandé par les fabricants et les organismes normatifs. Cette combinaison garantit une protection optimale du conducteur contre les surcharges et les courts-circuits. Le calibre du disjoncteur doit impérativement être adapté à la section du câble pour éviter tout échauffement anormal.

L’intégration d’un dispositif différentiel résiduel de 30mA complète efficacement cette protection en assurant la sécurité des personnes contre les défauts d’isolement. Cette sensibilité de 30mA répond aux exigences de la norme pour les circuits terminaux alimentant des équipements domestiques. La combinaison disjoncteur différentiel 32A/30mA représente ainsi la solution technique la plus répandue pour la protection des circuits équipés de câbles 6 mm².

Température de service et coefficient de correction thermique

Les conditions thermiques d’exploitation influencent directement les performances du câble 6 mm². La température de service nominale, fixée à 70°C pour un isolant PVC et 90°C pour un isolant XLPE, détermine la capacité de transport admissible. Au-delà de ces valeurs, l’application de coefficients de correction devient nécessaire pour maintenir la sécurité de l’installation.

Le coefficient de correction thermique Kt s’applique selon la formule : intensité corrigée = intensité nominale × Kt. Pour une température ambiante de 35°C avec un câble PVC, le coefficient atteint 0,87, réduisant ainsi l’intensité admissible de 32A à 27,8A. Cette correction préventive évite la dégradation prématurée de l’isolant et préserve l’intégrité du conducteur sur le long terme.

Techniques de dénudage et préparation des conducteurs 6 mm²

La préparation minutieuse des extrémités de câble 6 mm² conditionne la qualité et la fiabilité du raccordement final. Cette étape, souvent sous-estimée, requiert un savoir-faire technique spécifique et l’utilisation d’outillages adaptés aux sections importantes. Une préparation défaillante peut compromettre l’ensemble de l’installation et générer des dysfonctionnements à moyen terme.

Utilisation de la pince à dénuder knipex 12 40 200 pour sections importantes

La pince à dénuder Knipex 12 40 200 constitue l’outil de référence pour le traitement des câbles de forte section. Ses lames auto-ajustables permettent un dénudage précis sans endommagement des brins conducteurs. Cette pince professionnelle intègre des guides de coupe calibrés pour les sections de 0,5 à 6 mm², garantissant une découpe nette de l’isolant.

L’utilisation correcte de cet outillage nécessite un positionnement perpendiculaire du câble dans les mâchoires et une pression progressive pour éviter l’écrasement du conducteur. La qualité du dénudage se vérifie par l’absence de rayures ou d’entailles sur les brins de cuivre, signes d’un mauvais réglage de la pince ou d’une manipulation inappropriée.

Longueur de dénudage optimale selon type de bornier wago ou legrand

La longueur de dénudage varie selon le type de système de connexion utilisé. Les borniers Wago à ressort nécessitent généralement une longueur de dénudage de 10 à 12 mm pour les sections de 6 mm². Cette dimension permet un engagement optimal du conducteur dans le mécanisme de serrage automatique tout en préservant l’isolement requis.

Les borniers Legrand à serrage par vis requièrent quant à eux une longueur de dénudage légèrement supérieure, typiquement 12 à 15 mm. Cette différence s’explique par la géométrie spécifique de ces connecteurs et la nécessité d’assurer un contact suffisant sous la vis de serrage. Le respect de ces dimensions préconisées par les fabricants garantit l’efficacité de la connexion et prévient les déconnexions intempestives.

Techniques d’étamage des brins et sertissage d’embouts isolés

L’étamage des brins de cuivre, bien que non systématique, améliore la tenue dans le temps des connexions sur certains types d’équipements. Cette technique consiste à appliquer une fine couche d’étain sur l’extrémité dénudée du conducteur, créant ainsi une barrière contre l’oxydation. L’étamage s’effectue à l’aide d’un fer à souder et de soudure sans plomb, en respectant une température de 350°C maximum.

Le sertissage d’embouts isolés représente une alternative moderne et efficace à l’étamage traditionnel. Ces embouts, disponibles en différentes couleurs selon la section, facilitent l’identification des conducteurs tout en optimisant le contact électrique. La pince à sertir doit être parfaitement adaptée au diamètre de l’embout pour garantir une déformation homogène et une tenue mécanique optimale.

Contrôle de l’intégrité des conducteurs après dénudage

L’inspection visuelle des conducteurs après dénudage constitue une étape indispensable du processus de préparation. Cette vérification permet de détecter d’éventuels défauts : brins sectionnés, entailles, déformations ou traces d’oxydation. Un conducteur endommagé présente une résistance de contact accrue et peut générer des échauffements localisés.

Le contrôle s’effectue sous un éclairage suffisant, en manipulant délicatement le conducteur pour examiner sa circonférence complète. La flexibilité naturelle des brins de cuivre doit être préservée, tout cassant ou raidissement anormal signalant une détérioration du matériau. En cas de doute sur l’intégrité du conducteur, il convient de procéder à un nouveau dénudage sur une longueur saine.

Méthodes de raccordement aux équipements électriques

Le raccordement proprement dit d’un câble 6 mm² aux équipements électriques met en œuvre des techniques spécialisées qui varient selon la nature des bornes réceptrices. Cette phase critique détermine la qualité de la transmission électrique et la sécurité de fonctionnement de l’ensemble de l’installation. La diversité des systèmes de connexion disponibles sur le marché nécessite une adaptation constante des méthodes de travail.

Les connexions par bornes à vis représentent la technique traditionnelle la plus répandue dans les équipements électriques domestiques et industriels. Le serrage optimal d’une vis sur un conducteur de 6 mm² nécessite l’application d’un couple de serrage spécifique, généralement compris entre 2,5 et 3,5 N.m selon les fabricants. L’utilisation d’un tournevis dynamométrique permet de respecter ces valeurs avec précision et d’éviter le sur-serrage destructeur.

Les systèmes de connexion automatique, comme les borniers à ressort Wago, simplifient considérablement la mise en œuvre tout en garantissant une qualité de contact constante. Ces dispositifs utilisent la technologie CAGE CLAMP qui applique une pression de contact optimisée automatiquement, indépendamment de la force exercée par l’opérateur. Cette innovation technologique élimine les aléas liés à la formation et à l’expérience de l’installateur, particulièrement appréciable pour les sections importantes comme le 6 mm².

La préparation de la zone de travail revêt une importance capitale lors des opérations de raccordement. L’éclairage doit être suffisant pour permettre une visualisation parfaite des éléments de connexion, et l’espace de travail dégagé pour faciliter les manipulations. La mise hors tension préalable et la vérification d’absence de tension constituent des prérequis absolus, quel que soit le type d’intervention envisagé. Les équipements de protection individuelle, notamment les gants isolants et les lunettes de sécurité, complètent efficacement ces mesures préventives.

Raccordement sur tableaux électriques schneider et legrand

L’intégration d’un câble 6 mm² dans les tableaux électriques des principales marques françaises suit des protocoles spécifiques optimisés pour chaque gamme d’équipements. Les tableaux Schneider Electric et Legrand, leaders du marché français, proposent des solutions techniques parfaitement adaptées aux contraintes de raccordement des fortes sections. La compatibilité entre les différents éléments du système détermine la facilité de mise en œuvre et la fiabilité à long terme.

Les borniers de répartition Schneider acceptent directement les conducteurs de 6 mm² grâce à leurs alvéoles dimensionnées spécifiquement. Le système Prisma Plus intègre des connecteurs à insertion directe qui permettent un raccordement rapide sans préparation particulière du conducteur. La technologie brevetée de ces borniers garantit un maintien optimal du câble même en présence de vibrations ou de dilatations thermiques.

Les coffrets Legrand de la gamme Drivia exploitent une approche différente avec leurs borniers modulaires adaptables. Ces systèmes permettent l’ajout de modules de connexion spécifiques aux sections importantes, optimisant ainsi l’encombrement dans le tableau. La modularité de ces solutions facilite les évolutions ultérieures de l’installation et simplifie la maintenance préventive des connexions.

L’organisation des câbles dans le tableau électrique influence directement la qualité de l’installation et sa maintenabilité future. Les câbles 6 mm² nécessitent des rayons de courbure plus importants que les sections inférieures, imposant une réflexion préalable sur le cheminement optimal. L’utilisation de goulottes de distribution adaptées et de systèmes de maintien spécifiques aux fortes sections améliore l’esthétique générale tout en facilitant les interventions ultérieures. La séparation physique entre les circuits de puissance et les circuits auxiliaires prévient les perturbations électromagnétiques et optimise le fonctionnement global de l’installation.

Mise en œuvre des protections différentielles et magnétothermiques

L’installation des dispositifs de protection associés aux câbles 6 mm² constitue un élément fondamental de la sécurité électrique. Ces équipements, qu’il s’agisse de disjoncteurs magnétothermiques ou de dispositifs différentiels résiduels, doivent être parfaitement dimensionnés et correctement raccordés pour assurer leur fonction protectrice. La coordination entre les différents niveaux de protection détermine la sélectivité de l’installation et optimise la continuité de service.

Le raccordement d’un disjoncteur 32A sur les bornes amont nécessite une attention particulière à la qualité des contacts électriques. Les bornes de ces appareils sont généralement dimensionnées pour accepter directement les conducteurs

de 6 mm², mais la préparation du conducteur peut nécessiter l’utilisation d’embouts de câblage pour optimiser la surface de contact. Le couple de serrage recommandé pour ces connexions varie entre 2,5 et 4 N.m selon les fabricants, nécessitant l’utilisation d’un tournevis dynamométrique calibré.

L’installation d’un dispositif différentiel résiduel en amont du disjoncteur magnétothermique assure la protection des personnes contre les contacts indirects. Les DDR de type A, spécialement conçus pour les circuits alimentant des équipements électroniques, conviennent parfaitement aux installations modernes équipées de variateurs ou d’onduleurs. La sensibilité de 30mA garantit un déclenchement rapide en cas de défaut d’isolement, limitant ainsi les risques d’électrocution.

La coordination entre les différents niveaux de protection nécessite une analyse approfondie des courbes de déclenchement. La sélectivité chronométrique entre le disjoncteur de branchement et les protections divisionnaires évite les déclenchements intempestifs en cas de défaut localisé. Cette sélectivité s’obtient par un échelonnement des calibres et des temporisations de déclenchement, préservant ainsi la continuité de service des circuits non concernés par le défaut.

Contrôles réglementaires et mesures de conformité consuel

La validation d’une installation électrique comportant des câbles 6 mm² s’appuie sur des contrôles rigoureux définis par les organismes de certification. Le Consuel (Comité national pour la sécurité des usagers de l’électricité) impose des vérifications spécifiques qui conditionnent la mise en service de l’installation. Ces contrôles, réalisés selon un protocole normalisé, garantissent la conformité technique et la sécurité d’exploitation.

La mesure de continuité des conducteurs de protection constitue le premier contrôle indispensable. Cette vérification s’effectue à l’aide d’un ohmmètre de précision qui doit indiquer une résistance inférieure à 2 ohms entre le conducteur de protection du circuit et la barrette de terre du tableau principal. Cette mesure cruciale confirme l’intégrité du circuit de protection et l’efficacité de la mise à la terre.

L’isolement des conducteurs actifs par rapport à la terre représente un paramètre fondamental de sécurité. La norme NF C 15-100 exige une résistance d’isolement minimale de 500 000 ohms (0,5 MΩ) sous une tension d’essai de 500V. Ces mesures, réalisées installation hors tension, permettent de détecter d’éventuels défauts d’isolement pouvant compromettre la sécurité des utilisateurs. Les valeurs obtenues doivent être consignées dans le rapport de contrôle et conservées dans le dossier technique de l’installation.

La vérification du bon fonctionnement des dispositifs différentiels nécessite l’utilisation d’un contrôleur spécialisé. Cet appareil simule un défaut d’isolement calibré pour vérifier les temps de déclenchement et les seuils d’intervention. Pour un DDR 30mA, le déclenchement doit intervenir en moins de 40 millisecondes lors de l’injection d’un courant de défaut de 150mA. Cette temporisation garantit une protection efficace contre les risques d’électrisation tout en évitant les déclenchements parasites.

La contrôle de la chute de tension constitue un aspect souvent négligé mais essentiel de la validation. Entre l’origine de l’installation et le point d’utilisation le plus défavorisé, la chute de tension ne doit pas excéder 3% de la tension nominale pour les circuits d’éclairage et 5% pour les autres usages. Ces mesures s’effectuent en charge nominale et permettent de valider le dimensionnement des sections de conducteurs. Une chute de tension excessive révèle généralement un sous-dimensionnement des câbles ou des connexions de mauvaise qualité.

La documentation technique remise lors de la réception de l’installation doit comporter l’ensemble des schémas de principe, les caractéristiques des équipements installés et les résultats de tous les contrôles effectués. Cette traçabilité facilite les interventions de maintenance et les évolutions futures de l’installation. Le respect scrupuleux de ces procédures de contrôle garantit non seulement la conformité réglementaire mais également la pérennité et la sécurité de l’installation électrique sur le long terme.